Photolithography

https://en.wikipedia.org/wiki/Photolithography

intro

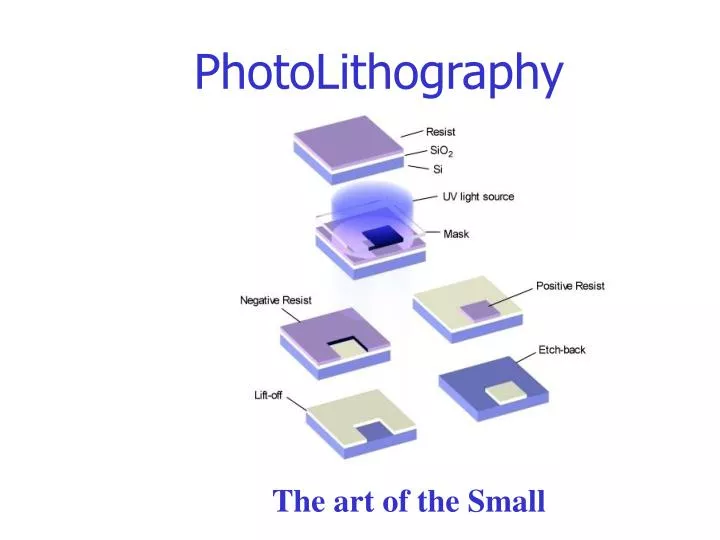

반도체 집적 회로 제조에 사용되는 공정인 감광 식각(photolithography)은 빛을 이용하여 기판(일반적으로 실리콘 웨이퍼)에 패턴을 전사하는 과정이다.

이 공정은 먼저 감광성 물질인 감광액을 기판에 도포하는 것으로 시작한다. 그 다음 원하는 패턴이 담긴 포토마스크를 감광액 위에 놓고 빛을 조사하면, 노출된 부분의 감광액이 화학적 변화를 겪게 된다. 이후 현상 과정을 거쳐 기판에 패턴이 전사된다.

일반적으로 자외선(UV)이 사용된다.

감광 식각 공정은 사용되는 빛의 종류에 따라 자외선 식각, 극자외선 식각, X선 식각 등으로 분류된다. 사용되는 빛의 파장은 감광액에 형성될 수 있는 최소 feature 크기를 결정한다.

감광 식각은 반도체 소자 및 메모리, 마이크로프로세서와 같은 집적 회로 제조에 가장 널리 사용되는 방법이다. 이 방법은 매우 작은 크기의 패턴을 형성할 수 있고, 패턴의 형상과 크기를 정밀하게 제어할 수 있다. 또한 한 번에 전체 웨이퍼에 패턴을 형성할 수 있어 빠르고 비용 효율적이다. 복잡한 집적 회로에서는 이 공정이 50회 이상 반복될 수 있다. 감광 식각은 마이크로 전자 기계 시스템 제작에도 중요한 기술이다. 그러나 완전히 평평하지 않은 표면에서는 사용할 수 없으며, 칩 제조 공정과 마찬가지로 매우 청정한 환경이 요구된다.

포토리소그래피는 반도체 집적 회로("IC" 또는 "칩") 제조에 가장 일반적인 방법이다. 이는 고체 메모리 및 마이크로프로세서와 같은 것들을 제작한다. 나노미터 크기까지 매우 작은 패턴을 만들어낼 수 있다. 그것은 제작된 물체의 형태와 크기를 정밀하게 제어할 수 있다. 단일 단계에서 전체 웨이퍼에 걸쳐 패턴을 만들어낼 수 있으며, 빠르고 비용도 비교적 낮다. 복잡한 집적 회로에서 웨이퍼는 50회까지 포토리소그래피 사이클을 거칠 수 있다. 또한 이는 마이크로전자기계 시스템 제작과 같은 일반적인 마이크로 제작에 중요한 기술이다. 그러나 포토리소그래피는 완벽하게 평평하지 않은 표면에서 마스크를 생산할 수 없다. 그리고 모든 칩 제조 공정과 마찬가지로, 극도로 깨끗한 작동 환경이 요구된다.

포토리소그래피는 패턴화된 박막을 생성하는 공정의 하위 범주인 마이크로리소그래피의 일종이다. 이 더 광범위한 범주에는 제어가능한 전자선 사용, 나노 임프린팅, 간섭, 자기장 또는 탐침 주사와 같은 다른 기술들이 포함된다. 보다 더 광범위한 수준에서, 이는 마이크로 및 나노 구조의 유도된 자기조립과 경쟁할 수 있다.

포토리소그래피는 사진술과 일부 근본적인 원리를 공유하는데, 사진 레지스트에 패턴이 만들어지는 것은 빛에 노출시켜서이다 - 렌즈를 통한 직접 투영이나, 기판 위에 직접 배치된 마스크를 조명하는 접촉 인쇄와 같은 방식이다. 이 기술은 인쇄 회로 기판을 만드는 데 사용되는 방법의 고정밀 버전으로 볼 수 있다. 이름은 종이에 대한 리소그래픽 인쇄를 위해 사진 플레이트를 만드는 전통적인 사진법에 대한 느슨한 유추에서 유래했지만, 그 후 공정의 여러 단계는 전통적인 리소그래피보다는 식각과 더 많은 공통점이 있다.

일반적인 포토레지스트는 일반적으로 수지, 감광제 및 용매의 세 가지 구성 요소로 되어 있다.

포토, 리소, 그래피라는 단어의 어원은 모두 그리스어에서 유래했으며, 각각 '빛', '돌', '쓰기'라는 의미를 가지고 있다. 이 단어들이 합성되어 만든 '포토리소그래피'라는 용어에서 암시되듯이, 포토리소그래피는 빛이 필수적인 역할을 하는 인쇄 방식이다(본래 석회암 인쇄판 사용에 기반한다).

https://www.youtube.com/watch?v=oBKhN4n-EGI&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

역사

1820년대, 니시포르 니엡스는 최초의 포토레지스트로 유대 아스팔트인 비투멘을 사용한 사진 공정을 발명했다. 금속, 유리 또는 돌 시트에 얇게 코팅된 비투멘은 빛에 노출된 부분에서 덜 용해되었고, 노출되지 않은 부분은 적절한 용매로 씻어내면 그 아래의 재료가 드러났으며, 산 욕조에서 화학적으로 식각하여 인쇄판을 만들었다. 비투멘의 광감도는 매우 낮아 매우 긴 노출이 필요했지만, 더 민감한 대안이 후에 소개되었음에도 불구하고 저렴한 비용과 강산에 대한 뛰어난 내성으로 인해 20세기 초까지 상용화되었다.

1940년, 오스카르 쉬스는 디아조나프토퀴논을 사용하여 반대 원리로 작동하는 포지티브 포토레지스트를 만들었는데, 코팅이 초기에는 불용성이었다가 빛에 노출되면 용해되었다. 1954년에 루이스 플램벡 주니어가 제판 과정을 더 빠르게 만든 Dycryl 고분자 활자 인쇄판을 개발했다. 포토레지스트 개발은 처음에 배치 처리로 이루어졌는데, 웨이퍼를 개발액 욕조에 담그는 방식이었지만, 공정 제어를 개선하기 위해 최근에는 한 웨이퍼씩 개별적으로 처리하는 단일 웨이퍼 공정이 이루어지고 있다.

1952년, 미 군대는 제임스 R. 납(James R. Nall)과 제이 더블유 래스롭(Jay W. Lathrop)을 국립표준국(National Bureau of Standards)에 배치했는데, 이후 이 기관은 해리 다이아몬드 연구소(Harry Diamond Laboratories)로 통합되었고 현재는 미국 육군 연구소(United States Army Research Laboratory)가 되었다. 이들은 근접 신관(proximity fuze) 내부의 제한된 공간에 필요한 회로를 더 작게 만드는 방법을 찾는 과제를 받았다.

금속 항공기 날개의 리벳 구멍 경계를 표시하는 데 사용되는 감광성 액체인 포토레지스트의 응용에서 영감을 얻은 납은 유사한 공정을 사용하여 트랜지스터의 게르마늄을 보호하고 표면에 빛으로 패턴을 만들 수 있다고 결정했다. 개발 과정에서 래스롭과 납은 이 기술을 사용하여 트랜지스터가 포함된 2D 소형 하이브리드 집적 회로를 성공적으로 만들어냈다.

1958년 IRE 전자 장치 전문가 그룹(PGED) 회의에서 래스롭과 납은 사진 기술을 사용하여 트랜지스터를 제작하는 방법을 처음 발표했고, 이 공정을 설명하기 위해 "포토리소그래피"라는 용어를 채택했다.

전통적인 리소그래픽 인쇄와 달리 전자 부품의 포토리소그래피는 "마스터" 역할을 하는 돌을 식각하는 것이 아니라 금속 복제본을 식각하는 것이지만, 래스롭과 납은 "포토에칭"보다는 "포토리소그래피"라는 용어가 "하이테크"하게 들린다고 선택했다. 회의 1년 후인 1959년 6월 9일 래스롭과 납의 포토리소그래피 특허가 공식 승인되었다. 포토리소그래피는 이후 최초의 반도체 IC 및 최초의 마이크로칩 개발에 기여했다.

https://www.youtube.com/watch?v=Csr33IuUIwk&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

공정

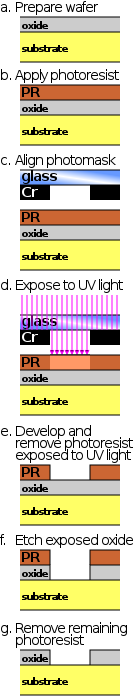

반도체 마이크로 제작 과정에서 포지티브 포토레지스트를 사용하는 건식 식각의 단순화된 그림이다.

포토리소그래피의 한 번의 반복은 연속적인 여러 단계로 구성된다. 현대 클린룸에서는 자동화된 로봇 웨이퍼 트랙 시스템을 사용하여 이 과정을 조율한다. 다음에 설명되는 절차에는 희석제와 같은 일부 고급 처리 기술이 생략되어 있다. 포토리소그래피 공정은 웨이퍼 트랙과 스테퍼/스캐너에 의해 수행되며, 웨이퍼 트랙 시스템과 스테퍼/스캐너가 나란히 설치된다. 웨이퍼 트랙 시스템은 웨이퍼 코터/개발기 시스템으로도 알려져 있으며, 동일한 기능을 수행한다.

https://www.youtube.com/watch?v=emUoFq5nRZM&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

세정

웨이퍼 표면에 유기 또는 무기 오염물이 있는 경우, 일반적으로 습식 화학 처리, 예를 들어 과산화수소를 포함하는 용액을 기반으로 하는 RCA 세정 절차를 통해 제거한다. 트리클로로에틸렌, 아세톤 또는 메탄올로 만든 다른 용액도 세정에 사용될 수 있다.

준비

웨이퍼는 먼저 웨이퍼 표면에 존재할 수 있는 모든 수분을 제거하기 위해 150°C에서 10분 동안 가열된다. 저장되었던 웨이퍼는 오염 물질을 제거하기 위해 화학적으로 세정되어야 한다. 헥사메틸디실라잔(HMDS)과 같은 액체 또는 기체 "접착 촉진제"가 포토레지스트의 웨이퍼 접착을 향상시키기 위해 적용된다. 웨이퍼 표면의 이산화규소 층이 HMDS와 반응하여 소수성 층을 형성하는데, 이는 개발 과정에서 포토레지스트 구조물의 들뜸을 방지한다. 이미지 개발을 확실히 하기 위해 120°C에서 안정화시키면서 hotplate 위에 덮어두고 말리는 것이 가장 좋다.

https://www.youtube.com/watch?v=IMptIcviR0Y&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

포토레지스트 도포

웨이퍼는 스핀 코팅 방식으로 포토레지스트 액체로 덮인다. 이렇게 하면 레지스트의 상부 층이 빠르게 웨이퍼 가장자리에서 밀려 나오는 반면 하부 층은 웨이퍼를 따라 천천히 퍼져나가, 레지스트의 "융기" 또는 "능선"을 제거하고 매우 평평한 층을 만들 수 있다. 그러나 점성이 높은 필름은 웨이퍼 또는 포토마스크 가장자리에 레지스트 두께가 증가된 부분인 큰 엣지 비드를 만들어낼 수 있다. 종종 이 추가 레지스트를 제거하기 위해 노즐로 엣지 비드 제거(EBR)가 수행된다. 최종 두께는 또한 레지스트에서 액체 용매의 증발에 의해 결정된다. 매우 작고 밀집된 특징(125nm 미만)의 경우, 높은 종횡비에서 붕괴 효과를 극복하기 위해 더 얇은 레지스트 두께(0.5μm 미만)가 필요하며, 일반적인 종횡비는 4:1 미만이다.

포토레지스트가 코팅된 웨이퍼는 then 핫플레이트에서 90 - 100°C로 30 - 60초간 bektop되어 잉여 포토레지스트 용매가 제거된다. BARC(Bottom Anti-Reflectant Coating)가 포토레지스트 전에 적용되어 포토레지스트 아래 반사를 방지하고 45nm 이하와 같은 더 작은 반도체 노드에서 포토레지스트 성능을 향상시킨다. TARC(Top Anti-Reflectant Coating)도 있다. EUV 리소그래피는 금속 산화물 포토레지스트를 사용할 수 있다는 점에서 독특하다.

노출 및 현상

프리베이킹 후, 포토레지스트가 강한 빛 패턴에 노출된다. 빛 노출로 인해 화학적 변화가 일어나 특수 용액인 현상액으로 일부 포토레지스트를 제거할 수 있게 된다. 가장 일반적인 양성 포토레지스트는 노출되면 현상액에 용해되며, 음성 포토레지스트는 노출되지 않은 부분이 현상액에 용해된다.

현상 전에 포스트-노출 베이크(PEB)가 수행되는데, 이는 입사광의 상쇄 및 보강 간섭 패턴으로 인한 스탠딩 웨이브 현상을 줄이는 데 도움이 된다. 극자외선 리소그래피에서는 화학적 증폭 레지스트(CAR) 화학이 사용된다. 이 레지스트는 PEB 시간, 온도 및 지연에 훨씬 더 민감한데, 레지스트가 광자에 의해 산을 생성하고 노출 반응(산 생성, 폴리머를 현상액의 염기에 용해시키는 화학 반응)이 주로 PEB에서 일어나기 때문이다.

현상액은 포토레지스트와 마찬가지로 스피너에서 공급된다. 초기 현상액에는 수산화나트륨(NaOH)이 포함되었지만, 나트륨은 MOSFET 제조에서 극도로 바람직하지 않은 오염물질로 간주되기 때문에, 현재는 테트라메틸암모늄 히드록사이드(TMAH)와 같은 금속 이온이 없는 현상액이 사용된다. 현상액 온도는 재킷팅된 호스를 사용하여 0.2°C 이내로 엄격하게 제어된다.

이렇게 현상된 웨이퍼는 비화학적 증폭 레지스트를 사용한 경우 120 - 180°C에서 20 - 30분간 하드베이크를 거친다. 하드베이크는 남은 포토레지스트를 고체화하여 향후 이온 주입, 습식 화학 식각 또는 플라즈마 식각에 내구성 있는 보호층을 만든다.

준비 단계부터 이 단계까지 포토리소그래피 절차는 포토리소그래피 스테퍼나 스캐너, 그리고 코터/개발기 두 대의 기계에 의해 수행된다. 이 두 기계는 일반적으로 나란히 설치되어 연결되어 있다.

식각 및 이온 주입

식각에서는 액체("습식") 또는 플라즈마("건식") 화학 시약이 포토레지스트로 보호되지 않은 기판의 최상층을 제거한다. 반도체 제조에서는 일반적으로 포토레지스트 패턴의 과도한 언더컷팅을 방지하기 위해 등방성이 가능한 건식 식각 기술이 사용된다. 이는 정의될 특징의 폭이 식각되는 물질의 두께와 유사하거나 더 작을 때(종횡비가 1에 접근할 때) 필수적이다. 습식 식각 공정은 일반적으로 등방성이며, 이는 현수 구조물을 기저층에서 "해방"해야 하는 MEMS에서 불가피하다.

저결함 등방성 건식 식각 공정 개발을 통해 레지스트에 photolithographically 정의된 점점 더 작은 특징들을 기판 재료로 전달할 수 있게 되었다.

포토레지스트 제거

포토레지스트가 더 이상 필요하지 않으면 기판에서 제거해야 한다. 이는 일반적으로 레지스트가 기판에 더 이상 부착되지 않도록 화학적으로 변경하는 액체 "레지스트 스트리퍼"가 필요하다. 또는 산소를 포함하는 플라즈마로 포토레지스트를 산화시켜 제거할 수도 있다. 이 프로세스는 플라즈마 애싱이라고 하며 건식 식각과 유사하다. 포토레지스트 제거를 위해 1-메틸-2-피롤리돈(NMP) 용매를 사용하는 방법도 있는데, 레지스트가 용해되면 80°C로 가열하여 잔류물 없이 용매를 제거할 수 있다.

https://www.youtube.com/watch?v=Kx1TenvQXTg&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

노출("인쇄") 시스템

노출 시스템은 일반적으로 포토마스크를 사용하여 웨이퍼에 이미지를 생성한다. 포토마스크는 일부 영역에서 빛을 차단하고 다른 영역에서는 통과시킨다. (마스크가 없는 리소그래피(maskless lithography)는 정밀한 빔을 마스크 없이 웨이퍼에 직접 투사하지만, 상업 공정에서는 널리 사용되지 않는다.) 노출 시스템은 마스크에서 웨이퍼로 이미지를 전달하는 광학 방식에 따라 분류될 수 있다.

포토리소그래피는 인쇄 전자보다 더 매끄러운 인쇄 층, 더 적은 파형 패턴, 더 정확한 드레인-소스 전극 등록 때문에 더 나은 박막 트랜지스터 구조를 생성한다.

접촉 및 근접

가장 단순한 노출 시스템인 접촉 얼라이너는 포토마스크를 웨이퍼에 직접 접촉시키고 균일한 빛에 노출시킨다. 근접 얼라이너는 포토마스크와 웨이퍼 사이에 약 5마이크로미터의 간격을 유지한다. 두 경우 모두 마스크가 전체 웨이퍼를 덮어 모든 다이를 동시에 패터닝한다.

접촉 인쇄/리소그래피는 마스크와 웨이퍼를 모두 손상시킬 수 있어, 이것이 대량 생산에서 포기된 주된 이유였다. 접촉 및 근접 리소그래피는 전체 웨이퍼에 걸쳐 균일한 광도와 웨이퍼에 이미 있는 특징에 정확히 정렬된 마스크가 필요하다. 현대 공정에서 점점 더 큰 웨이퍼가 사용됨에 따라 이러한 조건이 점점 더 어려워진다.

연구 및 시작 공정은 비용이 저렴한 하드웨어를 사용할 수 있고 높은 광학 해상도를 달성할 수 있기 때문에 종종 접촉 또는 근접 리소그래피를 사용한다. 근접 리소그래피의 해상도는 파장과 간격 거리의 제곱근에 비례한다. 따라서 투영 리소그래피를 제외하고는 접촉 인쇄가 가장 좋은 해상도를 제공하는데, 간격 거리가 거의 0이기 때문이다(포토레지스트 자체의 두께는 무시). 또한 나노임프린트 리소그래피가 이 익숙한 기술에 대한 관심을 되살릴 수 있는데, 특히 소유권 비용이 낮을 것으로 예상되지만, 위에서 논의한 접촉 인쇄의 단점들은 여전히 도전과제로 남아있다.

투영

초대규모 집적 회로(VLSI) 리소그래피에서는 투영 시스템을 사용한다. 전체 웨이퍼를 덮는 접촉 또는 근접 마스크와 달리, 투영 마스크("레티클"이라고 함)는 한 개의 다이 또는 다이 배열("필드"라고 함)만 보여준다. 투영 노출 시스템(스테퍼 또는 스캐너)은 레티클을 웨이퍼에 여러 번 투영하여 완전한 패턴을 만든다. 스테퍼와 스캐너의 차이는 노출 동안 스캐너가 포토마스크와 웨이퍼를 동시에 이동시키는 반면, 스테퍼는 웨이퍼만 이동시킨다는 점이다. 접촉, 근접, 투영 마스크 얼라이너는 스테퍼보다 앞선 것으로, 노출 동안 포토마스크나 웨이퍼를 이동시키지 않으며 전체 웨이퍼를 덮는 마스크를 사용한다. 침지 리소그래피 스캐너는 렌즈와 웨이퍼 사이에 초순수 물을 두어 해상도를 높인다. 포토리소그래피의 대안은 나노임프린트 리소그래피이다. 웨이퍼에 투영할 수 있는 최대 이미지 크기를 레티클 한계라고 한다.

https://www.youtube.com/watch?v=m2WuoODe56U&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

포토마스크

마스크의 이미지는 컴퓨터화된 데이터 파일에서 시작한다. 이 데이터 파일은 일련의 다각형으로 변환되고, 포토리소그래피 공정을 사용하여 크롬 층으로 덮인 석영 기판에 씌어진다. 레이저 빔(레이저 기록기) 또는 전자 빔(전자빔 기록기)이 데이터 파일에 정의된 패턴을 노광하고, 기판 표면을 벡터 또는 래스터 스캔 방식으로 이동한다. 마스크의 포토레지스트가 노출되면 크롬이 식각되어 스테퍼/스캐너 시스템의 조명광이 통과할 수 있는 투명 경로가 만들어진다.

투영 시스템의 해상도

포토리소그래피 클린룸의 여과된 형광등, 노란색 LED 또는 저압 나트륨등은 포토레지스트를 노출시키지 않도록 자외선이나 청색광을 포함하지 않는다. 이러한 광원의 방출 스펙트럼 때문에 이러한 공간들은 밝은 노란색을 띠게 된다.

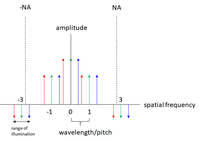

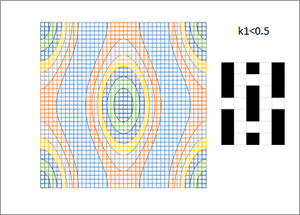

부분 간섭 하의 회절 스펙트럼 부분 간섭 조건에서 선-공간 패턴(피치<3 파장/NA)의 회절 스펙트럼(3차 회절까지)은 다양한 조명 각도를 나타내는 서로 다른 색상으로 표시된다.

웨이퍼에 작은 특징의 선명한 이미지를 투영할 수 있는 능력은 사용되는 빛의 파장과 감쇠 렌즈 시스템이 조명된 마스크로부터 충분한 회절 차수를 포착할 수 있는 능력에 의해 제한된다. 최신 포토리소그래피 도구는 248nm(KrF) 및 193nm(ArF) 파장의 엑시머 레이저의 극자외선(DUV)을 사용하며, 이를 통해 최소 특징 크기를 50nm 까지 달성할 수 있다. 엑시머 레이저 리소그래피는 지난 20년간 무어의 법칙 발전에 핵심적인 역할을 해왔다.

https://www.youtube.com/watch?v=BdhaSOQf2xA&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

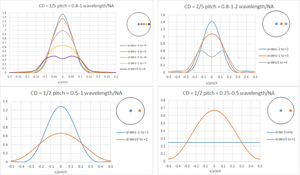

투영 시스템이 인쇄할 수 있는 최소 특징 크기는 다음과 같이 근사된다:

CD = k1 * λ / NA

여기서 CD는 최소 특징 크기(임계 치수, 목표 설계 규칙 또는 "반 피치"라고도 함), λ는 사용된 빛의 파장, NA는 웨이퍼에서 보이는 렌즈의 수치 조리개이다.

k1 계수는 공정 관련 요인을 포함하며, 통상 생산의 경우 0.4이다. (k1은 실제로 레티클에 입사하는 광의 각도 및 세기 분포와 같은 공정 요인의 함수이다. 공정당 고정된다.) 계산 리소그래피를 통해 이 계수를 낮추면 최소 특징 크기를 줄일 수 있다.

조명 방향의 영향 온축 조명은 높은 대비를 제공하지만, 가장 작은 피치는 오프축 조명에 의해 해상된다.

레일리 기준은 투영된 이미지에서 두 점 사이의 거리를 유지하는 데 필요한 최소 분리를 정의한다.

이 방정식에 따르면, 최소 특징 크기는 파장을 줄이고 수치 조리개를 높여 줄일 수 있다. 그러나 이 설계 방법에는 상충되는 제약이 있 현대 시스템에서 초점 심도도 문제가 된다:

D_F = k2 * λ / NA^2

여기서 k2는 다른 공정 관련 계수이다. 초점 심도는 포토레지스트의 두께와 웨이퍼의 지형 깊이를 제한한다. 고해상도 리소그래피 단계 전에 화학 기계적 연마가 종종 사용되어 지형을 평탄화한다.

고전 광학에 따르면, 레일리 기준으로 k1=0.61이다. 두 점 사이의 거리가 1.22 파장/NA보다 작으면 두 점 사이의 거리가 유지되지 않고 두 점의 Airy 원반의 간섭으로 인해 더 커진다. 그러나 두 특징 간 거리는 초점 이동에 따라 변경될 수도 있다.

조명은 동일한 객체(이 경우 두 개의 밝은 선)의 보이는 피치에 상당한 영향을 미칠 수 있다.

피치가 양방향으로 줄어들면 단축된 특징의 직선 가장자리가 휘어진 가장자리로 왜곡된다.

피치가 더 좁아질수록 선 끝 사이의 갭(피치에 수직인 방향)이 더 넓어진다.

https://www.youtube.com/watch?v=52TnzJIxhjk&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

해상도는 2차원 환경에서도 자명하지 않다. 예를 들어, 더 좁은 선 피치로 인해 선 끝 사이의 갭(수직 방향)이 더 넓어진다. 더 근본적으로, 두 방향 모두 해상도 한계 근처에 있는 단축된 직사각형 특징의 직선 가장자리가 둥글어진다.

고급 노드의 경우 파장보다는 흐림이 핵심 해상도 제한 요인이 된다. 최소 피치는 흐림 시그마/0.14로 주어진다. 흐림은 선량뿐만 아니라 양자 수율에 의해서도 영향을 받아, EUV의 경우 확률적 결함과 트레이드오프가 된다.

확률적 효과

DUV로 이미징된 특징은 EUV로 이미징된 것보다 가장자리 위치 변동성이 훨씬 적다.

빛은 광자로 구성되어 있으므로 저선량에서는 이미지 품질이 궁극적으로 광자 수에 달려 있다. 이것이 극자외선 리소그래피(EUVL)의 사용을 제한하는데, EUVL은 20 photon/nm2 정도의 낮은 선량만 사용할 수 있 더 짧은 파장(더 높은 에너지 광자)에서는 동일한 에너지 선량에 대해 더 적은 광자가 있기 때문이다. 이미지를 구성하는 광자가 더 적으면 가장자리 위치에 노이즈가 발생한다.

광자들은 여러 개의 광원 점에 걸쳐 분배된다. 노출 선량을 구성하는 광자들은 동일하게 조리개 내에 배치된 광원 점(여기서는 두 개 표시) 사이에 분배된다.

더 많은 회절 차수와 더 많은 조명 광원 점을 사용하는 큰 피치 패턴에서 확률적 효과는 더 복잡해질 것이다.

EUV 리소그래피에서 이차 전자는 확률적 특성을 악화시킨다.

https://www.youtube.com/watch?v=BnjT_Nr_Jvo&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

광원

리소그래피의 진화 과정 중 하나는 더 짧은 파장의 사용이었다. 동일한 광원이 여러 기술 세대에 걸쳐 사용될 수 있다는 점에 주목할 만하다.

역사적으로 포토리소그래피는 수은이나 때로는 제논과 같은 noble gases와 결합된 가스 방전램프의 자외선을 사용해 왔다. 이러한 램프는 자외선 범위에서 여러 강한 피크를 가진 넓은 스펙트럼의 빛을 생성한다. 이 스펙트럼은 단일 스펙트럼선을 선택하도록 여과된다. 1960년대 초반부터 1980년대 중반까지 Hg 램프의 436nm("g라인"), 405nm("h라인") 및 365nm("i라인") 스펙트럼선이 리소그래피에 사용되었다. 그러나 반도체 산업의 더 높은 해상도(더 밀집되고 빠른 칩 생산)와 더 높은 처리량(더 낮은 비용) 요구에 따라 램프 기반 리소그래피 도구는 더 이상 업계의 고급 요구 사항을 충족할 수 없게 되었다.

이 과제는 1982년 IBM의 Kanti Jain이 제안하고 입증한 엑시머 레이저 리소그래피로 해결되었다. 엑시머 레이저 리소그래피 기계(스테퍼와 스캐너)는 마이크로전자공학 생산의 주요 도구가 되었으며, 칩 제조의 최소 특징 크기를 1990년 800나노미터에서 2018년 7나노미터로 줄이는 데 기여했다. 이는 1960년 레이저 최초 실현 이후 50년 간의 역사에서 주요 이정표로 인정받았다.

리소그래피 시스템에서 일반적으로 사용되는 깊은 자외선 엑시머 레이저는 248nm 파장의 크립톤 플루오라이드(KrF) 레이저와 193nm 파장의 아르곤 플루오라이드(ArF) 레이저이다. 1980년대 엑시머 레이저 광원의 주요 제조업체는 Lambda Physik과 Lumonics였으며, 1990년대 중반 이후 Cymer Inc.가 주요 공급업체가 되었다. 엑시머 레이저는 특정 가스 혼합물로 작동하도록 설계되므로, 파장 변경은 쉽지 않 예를 들어 193nm 파장에서 공기에 의한 흡수가 크게 증가하므로, 193nm 이하로 가려면 진공 펌프와 퍼지 장비를 리소그래피 도구에 설치해야 한다.

침지 리소그래피를 사용하면 193nm ArF 엑시머 레이저로도 50nm 미만의 특징 크기를 구현할 수 있다. 이 기술을 통해 1.0을 초과하는 수치 개구수를 가진 광학계를 사용할 수 있 일반적으로 사용되는 액체는 초순수 탈이온수로, 렌즈와 웨이퍼 사이의 공기 갭보다 높은 굴절률을 제공한다. 이 물은 열 유발 왜곡을 제거하기 위해 지속적으로 순환된다. 물은 약 1.4까지의 NA만 허용하지만, 더 높은 굴절률의 유체를 사용하면 더 높은 NA를 달성할 수 있다.

리소그래피 파장을 변경하는 것은 흡수에 의해 크게 제한된다. 공기는 약 185nm 이하에서 흡수가 증가한다.

현재 노출 시스템과 유사한 방식으로 F2 엑시머 레이저의 157nm 파장을 사용하는 실험용 도구가 제작되었다. 이 기술은 한때 65nm 노드에서 193nm 리소그래피를 대체하려 했지만, 침지 리소그래피 도입으로 인해 거의 모두 제거되었 이는 157nm 기술의 지속적인 기술적 문제와 193nm 엑시머 레이저 리소그래피 기술 계속 사용에 대한 강력한 인센티브를 제공한 경제적 고려 때문이었다.

높은 굴절률 침지 리소그래피는 193nm 리소그래피를 확장하는 최신 방법이다. 2006년 IBM은 이 기술을 사용하여 30nm 미만의 특징을 구현했으며, CaF2 칼슘 불화물 렌즈를 사용했다. 157nm에서의 침지 리소그래피도 탐구되었다.

UV 엑시머 레이저는 약 126nm(Ar2*용)까지 입증되었다. 수은 아크램프는 50~150V의 일정한 직류 전류를 유지하도록 설계되지만, 엑시머 레이저는 더 높은 해상도를 가집니다. 엑시머 레이저는 전기장에 의해 충전되는 불활성 및 할로겐 가스(Kr, Ar, Xe, F, Cl)로 채워진 기체 기반 광 시스템이다. 주파수가 높을수록 이미지 해상도가 높아집니다. KrF 레이저는 4kHz의 주파수로 작동할 수 있 수은 아크램프보다 고주파로 작동할 뿐만 아니라, 엑시머 레이저는 더 진보된 기계와도 호환된다. 또한 더 먼 거리(최대 25m)에서 작동하고 일련의 거울과 항반사 코팅 렌즈로 정확도를 유지할 수 있다.러 레이저와 거울을 설치하면 에너지 손실을 최소화할 수 있으며, 렌즈에 항반사 코팅이 되어 있어 레이저에서 나온 빛의 강도가 웨이퍼에 도달할 때까지 거의 변하지 않는다.

레이저는 13.5nm의 극자외선(EUV) 비응집 광을 간접적으로 생성하기 위해 사용되어왔다. EUV 광은 레이저에 의해 발생하는 것이 아니라 엑시머 또는 CO2 레이저에 의해 여기된 주석 또는 제논 플라스마에 의해 발생한다. 이 기술은 싱크로트론을 필요로 하지 않으며, EUV 광원은 응집성 광을 생성하지 않는다. X선 스펙트럼의 시작점인 10nm 가장자리에 있는 자외선을 다루기 위해서는 진공 시스템과 많은 새로운 기술(현재 생산되는 것보다 훨씬 더 높은 EUV 에너지를 포함)이 필요하다. 2020년 현재 EUV는 TSMC와 삼성 등 선도 파운드리에서 대량 생산에 사용되고 있다.

https://www.youtube.com/watch?v=AmKUNuN-ugE&pp=ygUQUGhvdG9saXRob2dyYXBoeQ%3D%3D

이론적으로, 특히 파장이 극자외선 또는 엑스선으로 더 줄어들 경우 포토리소그래피를 위한 대안 광원은 자유전자레이저(혹은 엑스선 장치의 경우 엑서(xaser))이다. 자유전자 레이저는 임의의 파장에 대한 고품질 빔을 생성할 수 있다.

가시광 및 적외선 펨토초 레이저도 리소그래피에 적용되었다. 이 경우 다광자 흡수에 의해 광화학 반응이 시작된다. 이러한 광원의 사용에는 진정한 3D 물체를 제조하고 순수한 유리와 같은 비감광성 물질을 훌륭한 광학적 탄성을 가지고 가공할 수 있다는 장점들이 있다.

포토리소그래피는 오랫동안 죽음을 예측하는 것을 극복해 왔다. 예를 들어, 1980년대 초반에 반도체 산업의 많은 이들이 1 마이크론보다 작은 기능을 광학적으로 인쇄할 수 없다고 믿게 되었다. 현대의 엑시머 레이저 리소그래피 기술은 이미 광의 파장의 일부분에 해당하는 크기의 기능을 인쇄한다. 수중 노광 기술, 이중 톤 저항, 다중 패터닝 등의 새로운 기술은 193nm 리소그래피의 해상도를 계속 향상시키고 있다. 한편, 현재의 연구는 전자빔 리소그래피, 엑스선 리소그래피, 극자외선 리소그래피, 이온 투영 리소그래피 등 재래식 자외선에 대한 대안을 탐구하고 있다. 극자외선 리소그래피는 2018년 삼성 등 제조업 체에 의해 대량생산에 도입되었다.

대규모 병렬 전자빔 리소그래피가 포토리소그래피의 대안으로 탐구되어 왔으며, TSMC에 의해 테스트되었지만 성공하지 못했다. 이 기술을 주도하던 기업인 MAPPER의 기술은 ASML에 인수되었다. 전자빔 리소그래피는 한때 IBM에 의해 칩 생산에 사용되기도 했다. 전자빔 리소그래피는 포토마스크 생산과 같은 특정 애플리케이션에서만 사용되고 있다.

https://www.youtube.com/watch?v=IMptIcviR0Y&list=PL6Wiab5mJFzp_r6G1jyiFmCF8OilHGaBa

[세미피디아] Computational lithography란?

Computational lithography 계산 사진 석판술(Computational lithography, 또는 계산 축소라고도 함)은 사진 석판술(photolithography)을 통해 달성할 수 있는 해상도를 향상시키기 위한 수학적 및 알고리즘적 접근

semi52.tistory.com

'반도체 > 전공정' 카테고리의 다른 글

| [📚세미피디아] 광학 근접 보정(Optical Proximity Correction, OPC)이란? (0) | 2024.04.10 |

|---|---|

| [📚세미피디아] Computational lithography란? (0) | 2024.04.10 |

| 교내 반도체 스터디 2회차 - 증착공정 PVD, CVD, ALD (0) | 2024.04.04 |

| 교내 반도체 스터디 1회차 - 반도체 8대 공정 (0) | 2024.03.31 |

| [번역] VLSI 엔지니어링 서비스에서의 ASIC 설계 흐름 – 빠른 가이드 (0) | 2024.03.10 |