Reactive-ion etching

Reactive-ion etching - Wikipedia

반응 이온 식각(RIE)은 미세 가공에 사용되는 식각 기술이다. RIE는 습식 식각과는 다른 특성을 가진 건식 식각의 한 종류이다. RIE는 화학적으로 반응성 있는 플라즈마를 사용하여 웨이퍼에 증착된 물질을 제거한다. 플라즈마는 낮은 압력(진공) 환경에서 전자기장에 의해 생성된다. 플라즈마의 고에너지 이온이 웨이퍼 표면을 공격하며 그와 반응한다.

장비

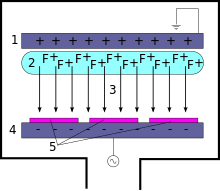

일반적인(평행판) RIE 시스템은 원통형 진공 챔버로 구성되며, 웨이퍼 플래터가 챔버 하단 부분에 위치한다. 웨이퍼 플래터는 챔버의 나머지 부분과 전기적으로 절연되어 있다. 가스는 챔버 상단의 작은 입구를 통해 유입되며, 진공 펌프 시스템을 통해 하단으로 배출된다. 사용되는 가스의 종류와 양은 식각 공정에 따라 다르며, 실리콘 식각에는 황육불화물이 일반적으로 사용된다. 가스 압력은 가스 유량 조절 및/또는 배기 개구 조정을 통해 수밀리토르에서 수백 밀리토르 범위로 유지된다.

유도 결합 플라즈마(ICP) RIE 등 다른 종류의 RIE 시스템도 존재한다. 이 시스템에서는 무선 주파수(RF) 구동 자기장으로 플라즈마가 생성된다. 매우 높은 플라즈마 밀도를 달성할 수 있지만, 식각 프로파일은 더 등방성 경향이 있다.

평행판 RIE와 유도 결합 플라즈마 RIE의 결합 시스템도 가능하다. 이 시스템에서는 ICP가 높은 밀도의 이온원 역할을 하여 식각 속도를 높이고, 별도의 RF 바이어스가 기판(실리콘 웨이퍼)에 인가되어 기판 근처에 방향성 전기장을 생성함으로써 더 이방성 식각 프로파일을 달성할 수 있다.

RIE 작동 원리

플라즈마는 웨이퍼 플래터에 강한 RF(라디오 주파수) 전자기장을 인가하여 발생된다. 일반적으로 13.56MHz 주파수, 수백 와트의 전력이 사용된다. 진동하는 전기장이 기체 분자를 이온화하여 플라즈마를 만든다.

전기장 주기마다 전자가 챔버 내부에서 상하로 가속되며, 때로는 챔버 상부 벽과 웨이퍼 플래터에 충돌한다. 그와 달리 훨씬 더 무거운 이온은 RF 전기장에 상대적으로 적게 움직인다. 챔버 벽으로 유입된 전자는 접지로 빠져나가 시스템의 전자 상태에 영향을 미치지 않는다. 그러나 웨이퍼 플래터에 침착된 전자는 플래터의 DC 절연으로 인해 큰 음의 전압을 발생시킨다. 플라즈마 자체는 자유 전자보다 양이온 농도가 높아 약간 양의 전하를 띠게 된다.

이런 큰 전압 차이로 인해 양이온이 웨이퍼 플래터 쪽으로 drift하여 시료와 충돌한다. 이온은 시료 표면의 물질과 화학적으로 반응하거나 운동 에너지 일부를 전달하여 스퍼터링할 수 있다. 반응성 이온의 주로 수직 방향 도달로 인해 RIE는 매우 이방성의 식각 프로파일을 만들어 낼 수 있는데, 이는 등방성 특성의 습식 화학 식각과 대비된다.

RIE 시스템의 식각 조건은 압력, 가스 유량, RF 전력과 같은 많은 공정 변수에 크게 의존한다. RIE의 변형된 버전인 깊은 반응 이온 식각(DRIE)은 깊은 특징을 파내는 데 사용된다.

Deep reactive-ion etching

Deep reactive-ion etching - Wikipedia

깊은 반응 이온 식각(DRIE)은 웨이퍼/기판에 깊은 침투, 가파른 측면 구멍과 트렌치를 만드는 데 사용되는 강한 이방성 식각 공정이다. 이는 이러한 특징이 필요한 MEMS(마이크로 전자 기계 시스템)를 위해 개발되었지만, DRAM의 고밀도 커패시터를 파내기 위해서와 최근 첨단 3D 웨이퍼 레벨 패키지 기술에서 실리콘 관통 비아(TSV)를 만들기 위해서도 사용된다. DRIE에서는 기판이 반응기 내부에 놓이고 여러 가지 기체가 주입된다. 기체 혼합물에서 플라즈마가 발생하여 기체 분자를 이온으로 분해한다. 가속된 이온이 식각되는 물질의 표면과 반응하여 다른 기체 성분을 형성한다. 이것이 반응 이온 식각의 화학적 부분이다. 이온이 충분한 에너지를 가지고 있다면 화학 반응 없이도 물질의 원자를 튕겨낼 수 있는데, 이것이 물리적 부분이다.

DRIE는 반응 이온 식각(RIE)의 특별한 하위 유형이다.

고속 DRIE를 위한 두 가지 주요 기술은 극저온 공정과 보시 공정이지만, 보시 공정만이 인정된 양산 기술이다. 극저온 공정과 보시 공정 모두 90°(완전 수직) 벽면을 만들 수 있지만, 종종 약간 테이퍼진, 예를 들어 88°("재진입") 또는 92°("역단") 형태의 벽면이 만들어진다.

다른 메커니즘은 측벽 패시베이션이다. 황육불화물과 산소 식각 가스에서 유래한 SiOxFy 기능기가 측벽에 응축되어 측면 식각으로부터 측벽을 보호한다. 이러한 공정들의 조합으로 깊은 수직 구조물을 만들 수 있다.

극저온 공정

극저온 DRIE에서는 웨이퍼를 -110°C(163 K)로 냉각한다. 낮은 온도는 등방성 식각을 생성하는 화학 반응을 늦출 수 있다. 그러나 이온은 계속해서 위쪽을 향하는 표면을 강타하여 식각한다. 이 공정은 매우 수직적인 측벽을 가진 트렌치를 생성한다. 극저온 DRIE의 주요 문제는 기판의 표준 마스크가 극단적인 냉각에 의해 균열되고, 식각 부산물이 가장 가까운 차가운 표면, 즉 기판 또는 전극에 침적되는 경향이 있다는 것이다.

보시 공정

보시 공정은 독일 기업 로버트 보시 GmbH가 특허를 받은 공정으로, 펄스 또는 시간 분할 식각이라고도 알려져 있다. 이 공정은 거의 수직 구조물을 달성하기 위해 두 가지 모드를 반복적으로 교대로 사용한다:

- 표준적이고 거의 등방성인 플라즈마 식각. 플라즈마에는 일부 이온이 포함되어 있으며, 이 이온들은 거의 수직 방향에서 웨이퍼를 공격한다. 실리콘 식각에는 황육불화물[SF6]이 주로 사용된다.

- 화학적으로 불활성인 패시베이션 층 증착. (예를 들어, 옥타플루오로시클로부탄[C4F8] 소스 가스는 테플론과 유사한 물질을 생성한다.)

각 단계는 수초 동안 지속된다. 패시베이션 층은 전체 기판을 추가적인 화학 공격으로부터 보호하고 추가 식각을 방지한다. 그러나 식각 단계 동안 기판을 폭격하는 방향성 이온은 트렌치 바닥의 패시베이션 층을 공격하고 제거한다(측벽은 공격하지 않음). 이로 인해 화학 식각제에 기판이 노출된다.

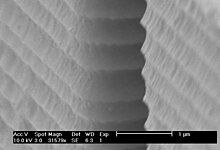

이러한 식각/증착 단계가 수없이 반복되어 트렌치 바닥에서 매우 작은 등방성 식각 단계가 진행된다. 예를 들어, 0.5mm 두께의 실리콘 웨이퍼를 식각하려면 100-1000회의 식각/증착 단계가 필요하다. 이중 단계 공정으로 인해 측벽이 약 100-500nm의 진폭으로 물결 모양을 띠게 된다. 사이클 시간을 조절하여 더 부드러운 벽면 또는 더 높은 식각률을 얻을 수 있다.

DRIE 용도

RIE의 "깊이"는 용도에 따라 다음과 같다:

- DRAM 메모리 회로에서는 커패시터 트렌치 깊이가 10-20㎛ 정도이다.

- MEMS에서는 DRIE가 수 마이크로미터에서 0.5mm까지 다양하게 사용된다.

- 불규칙한 칩 다이싱에서는 DRIE가 연질/경질 하이브리드 마스크를 사용하여 서브밀리미터 식각으로 실리콘 다이를 레고 조각과 같은 불규칙한 모양으로 다이싱한다.

- 유연 전자 소자에서는 실리콘 기판 두께를 수 마이크로미터에서 수십 마이크로미터로 줄이기 위해 DRIE를 사용한다.

DRIE와 RIE의 차이점은 식각 깊이이다. RIE의 실용적인 식각 깊이는 약 10㎛ 정도이고 식각 속도는 1㎛/분 수준인 반면, DRIE는 600㎛ 이상의 깊이와 20㎛/분 이상의 속도로 식각할 수 있다.

유리의 DRIE는 높은 플라즈마 출력이 필요하여 깊은 식각에 적합한 마스크 재료를 찾기 어렵다. 폴리실리콘과 니켈은 10-50㎛ 깊이의 식각에 사용된다. 폴리머의 DRIE에서는 SF6 식각과 C4F8 패시베이션을 번갈아 사용하는 보시 공정이 적용된다. 금속 마스크도 사용할 수 있지만, 추가적인 사진 및 증착 공정이 필요하므로 비용이 많이 든다. 그러나 화학 증폭 음성 레지스트를 사용하면 금속 마스크 없이도 실리콘(최대 800㎛), InP(최대 40㎛), 유리(최대 12㎛) 등 다양한 기판에서 깊은 식각이 가능하다.

극저온 DRIE에서는 갈륨 이온 주입을 식각 마스크로 사용할 수 있다. 포커스드 이온 빔과 극저온 DRIE를 결합한 나노 제조 공정이 N Chekurov 등에 의해 보고되었다.

정밀 기계 부품

DRIE를 통해 실리콘 기계 부품을 고급 손목시계에 활용할 수 있게 되었다. 카르티에 엔지니어에 따르면 "DRIE로는 기하학적 형상에 제한이 없다"고 한다. DRIE를 통해 종횡비 30 이상의 고종횡비 구조를 얻을 수 있다. 이를 통해 강철로 만든 부품(예: 헤어스프링)을 실리콘으로 대체할 수 있게 되었다. 실리콘은 강철보다 가볍고 단단하지만, 제조 과정이 더 까다롭다.

'반도체 > 전공정' 카테고리의 다른 글

| [📚세미피디아] Plasma etching이란? (0) | 2024.04.26 |

|---|---|

| [📚세미피디아] High NA EUV란? (0) | 2024.04.18 |

| [📚세미피디아] Charge trap flash란? (0) | 2024.04.14 |

| [📚세미피디아] Threshold voltage란? (0) | 2024.04.13 |

| [📚세미피디아] EUV란? (Extreme ultraviolet lithography) (0) | 2024.04.11 |